研磨

ただ、ひたすら磨く

私たちは、燕の職人であること、

そして、慎研工業の一員であることに誇りを持っています。

私たちの誇り

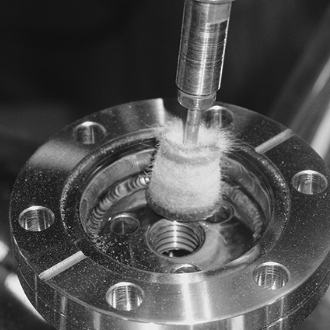

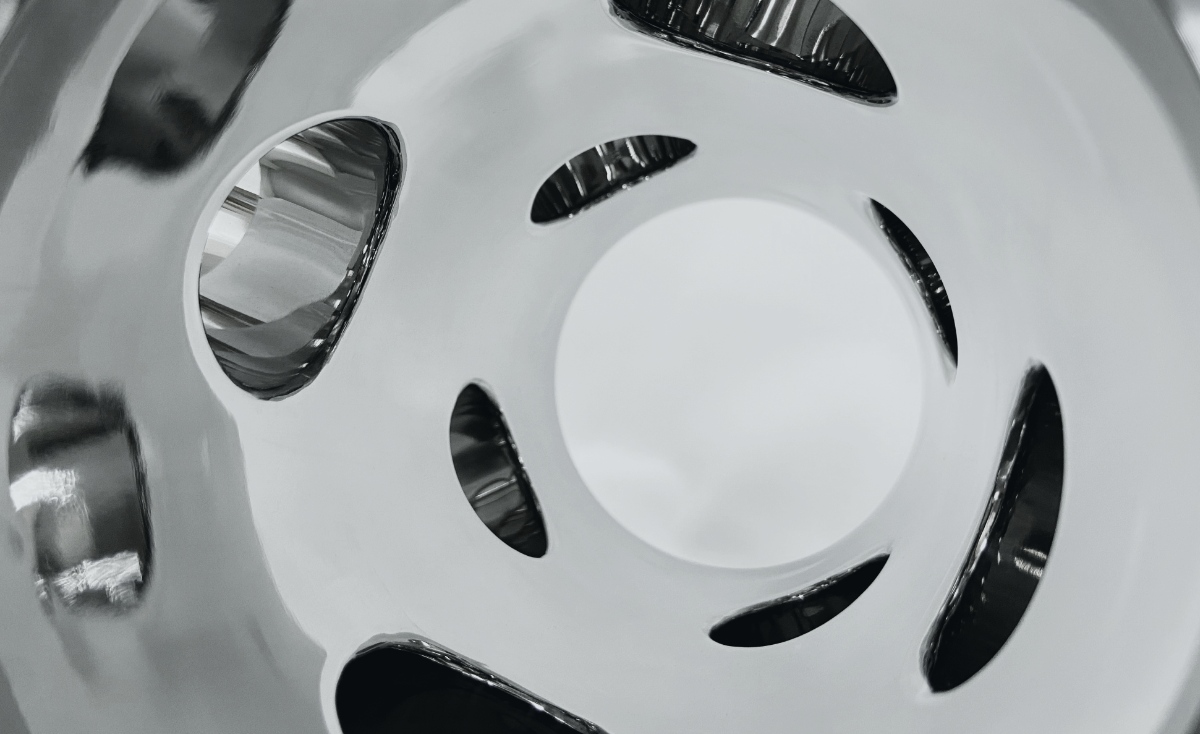

真空チャンバーの内部。このような複雑な形状における溶接と研磨の美しい技術は⼈の⼿からしか⽣まれません。

創業以来、熟練の技術は若い世代へと継承し続けられ、その時代の技術と融合してきました。

この流れは社⾵として現在に⾄り、⽇々進化する私たちの技術の⽀えとなっています。

燕の磨き

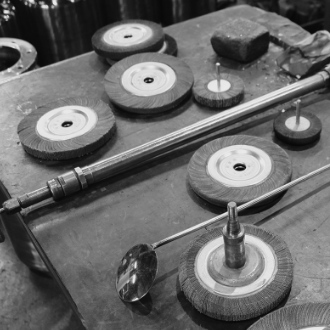

多くの⼯業製品には、材料の調達から、機械加⼯、プレス、溶接など様々な⼯程があります。

ステンレス製品における最後の⼯程が、当社が⾏なう仕上げのバフ研磨です。

各分野・各⼯程それぞれの職⼈から渡ってきた製品の最後の仕事だからこそ、より真摯に製品と向かい合い、責任を持たなければなりません。

バフ研磨は重労働です。何⼗キロもある重い部品を⼀⽇中持ち続けなくてはならない⽇もあります。強⼒なモーターに体を押し付けるため危険を伴います。研磨された⾦属が体につき、体中真っ⿊になります。体が⿊くなればなるほど製品は鏡のように輝きます。

ぜひ⼀度、私たちの製品に触れ、燕職⼈の伝統の技・情熱を感じてください。

バフ研磨は慎研工業の礎です

工業製品は材料、機械加工(切断)、プレス(曲げ)、溶接(接着)などの様々な工程を経て、最後に仕上げのバフ研磨(表面処理)を行います。

様々な職人が時間をかけてかかわった製品の最後の仕上げだから、真摯に誠実に責任をもって、慎んで研磨の仕事に取り組む姿勢がそのまま社名になりました。

昭和46年(1971年)に創業してから50年間ものづくりの町燕市で、日本の高度成長期を研き続けてきました。

対応素材

- ステンレス

- アルミニウム

- ハステロイ

- チタン

その他の素材はご相談ください。

対応サイズ・形状

- 小さなもの

- 大きなもの

- 重いもの

あらゆるサイズ・形状の製品に対応いたします。

対応粒度

- #240

- #400

- #800

その他の素材はご相談ください。

さらなる技術の研鑽

バフ研磨は重労働です。何十キロもある重い部品を一日中持ち続けなくてはならない日もあります。強力なモーターに体を押し付けるため危険をともないます。研磨された金属が体につき体中真っ黒になります。体が黒くなればなるほど製品は鏡のように輝きます。

慎研工業の職人たちは日本の産業の高度成長の中で培われた研磨の技術を若い世代に伝承しながら、日々さらなる技術の研鑽に励んでいます。